Warum brauchen wir gerade jetzt dringend neue Technologien und Geschäftsmodelle?

Liquidität sichern, neue Aufträge generieren und diese unter erschwerten Bedingungen termingerecht abarbeiten. Damit haben heute Maschinenbauer und ihre Kunden schon alle Hände voll zu tun. Vielleicht keine gute Zeit sich über Innovationen Gedanken zu machen. Oder doch? Kunden und Wettbewerber haben eines gemeinsam, sie interessieren sich wenig für unsere Situation, sondern mehr für das, was um sie herum geschieht. Die Welt scheint sich momentan nicht nur temporär zu verändern, erste Umrisse dieser Veränderungen werden erkennbar. Wie könnte eine schlüssige Antwort auf diese Herausforderung für die Profilindustrie aussehen?

Drei wesentliche Bestandteile muss eine solche Antwort auf jeden Fall umfassen:

- Sie muss das drängendste Problem der Profilindustrie adressieren und innerhalb weniger Monate zur Verfügung stehen.

- Sie muss die aktuelle Liquiditätssituation der Maschinenbauer und ihrer Kunden berücksichtigen.

- Viele Mitarbeiter sind aus Sicherheitsgründen (Social Distancing) oder wegen Kurzarbeit nicht voll verfügbar. eine schlüssige Antwort muss diesen Einschränkungen Rechnung tragen.

Kann Rollforming 4.0 solche Ansprüche erfüllen?

In Anlehnung an Industrie 4.0 bedeutet Rollforming 4.0 eine intelligente Vernetzung von Rollformanlagen und zugehörigen Abläufen mit Hilfe von Informations- und Kommunikationstechnologie“ [1]. Der wichtigste Aspekt einer intelligenten Vernetzung ist nicht der Einsatz digitaler Technologien, sondern die Realisierung eines neuen überra-genden Nutzens für seine Anwender. Dies erfordert Wissen und Fähigkeiten aus unterschiedlichsten Quellen [2].

Gelingt es, dieses Wissen und diese Fähigkeiten in einem Entwicklungsprojekt zu bündeln, entstehen daraus völlig neue Lösungen, die über bestehende Ansätze weit hinausreichen. Viele von uns haben unter dem Zwang von Reisebeschränkungen neue Formen der Zusammenarbeit kennengelernt, die speziali-sierte Entwicklungspartner für Software und intelligente Algorith-men seit langem kennen. Die Generierung erforderlicher Daten aus der Fertigung erfolgt dabei unabhängig von der eigentlichen Entwicklung. Genauso unabhängig geschieht die Validierung mit realen Messdaten. Die Zusammenarbeit mit solchen Entwick-lungspartnern schont zudem die eigenen Ressourcen und er-möglicht auch in Zeiten von Kurzarbeit eine zügige Realisierung.

Die Entwicklung lässt sich dabei heute eher einfacher finanzieren als in der Vergangenheit. Es stehen dafür eine Vielzahl an staatlichen Finanzierungsmitteln zur Verfügung. Gerade Startups verfügen meist über gutes Wissen über mögliche Förderinstrumente im Bereich der Technologieförderung. An der Finanzierung sollte jedenfalls ein solches Projekt nicht scheitern.

Warum sind Anwender im Moment zurückhaltend?

Der Begriff „Big Data“ ist zu einem Synonym für erfolgreiche Datennutzung und daraus resultierende Geschäftsmodelle geworden. Als Konsumenten nehmen wir viele wertvolle Dienstleistungen in Anspruch, ohne dafür zu bezahlen. Internet-Suchmaschinen, E-Maildienste, Videoplattformen sind Beispiele dafür. Wir erlauben den Zugriff auf unsere privaten Daten und ermöglichen den Anbietern lukrative Geschäftsmodelle.

Rollformmaschinen-Hersteller sind hinsichtlich der Erfolgsaus-sichten, solche Geschäftsmodelle auf die eigene Branche zu übertragen, mit Recht skeptisch. Für entsprechende Ansätze mit Industrie 4.0 zeigten ihre Kunden bisher nur mäßiges Interesse, zumindest wenn Umsatzzahlen und nicht Werbetexte als Maß-stab gelten. Die offiziellen Statistiken täuschen, da große angeb-liche Anwender, wie zum Beispiel Siemens in Wirklichkeit eher Lieferanten als Anwender von Industrie-4.0-Technologie sind.

Die Zurückhaltung der Anwender wird in Corona-Zeiten noch verständlicher. Die propagierten Lösungen versprechen wenig konkreten Nutzen: „Verbesserte Transparenz der Fertigungsabläufe, Steigerung der Produktivität und Flexibilität, Möglichkeit neuer Geschäftsmodelle und Ähnliches“. Solche Argumente können kaum überzeugen, hier und jetzt zu investieren. Welcher Nutzen aber wäre konkret und groß genug, um Anwender zu motivieren, zu investieren? Welches Problem müsste dieser Nutzen adressieren? Anwender würden darauf vermutlich unterschiedliche Antworten geben, vielleicht darunter einige der folgenden:

- Die Lösung müsste mir helfen, neue Aufträge zu generieren, die mit üblicher Technik bisher nicht realisierbar waren.

- Sie sollte mir helfen, mehr Aufträge zu generieren, in dem sie kürzere Lieferzeiten und kleinere Losgrößen erlaubt.

- Ich wünsche mir eine schnelle Verbesserung der Ertragssituation meiner gesamten Profilfertigung.

- Ich muss so bald wie möglich eine Lösung für Engpässe bei meinen Profilierfachleuten finden.

Dabei muss der messbar wirtschaftliche Nutzen jeder Lösung deutlich größer sein als ihre Kosten und sie muss recht-zeitig, also spätestens bei der erwarteten wirtschaftlichen Erholung zur Verfügung stehen.

Wo lassen sich konkrete Lösungsansätze finden?

Verfahrensbedingt hat das klassische Rollprofilieren zwei wesentliche Nachteile. Mit einer klassischen Rollformmaschine lassen sich ausschließlich Profile mit gleichförmigem Profilquerschnitt herstellen. Für die meisten Rollformanwen-dungen spielt das keine wesentliche Rolle. Mit der Einführung des flexiblen Rollformens ist auch diese Einschränkung entfallen. Jetzt geht es darum, das Verfahren zu perfektionieren und neue Anwendungsfelder zu erschließen.

Der zweite verfahrensbedingte Nachteil des Rollprofilierens ist grundsätzlicherer Natur. Er besteht in dem hohen Zeitaufwand beim Produktwechsel. Dies beeinträchtigt die Produktmixfähigkeit erheblich, ein zunehmend gewichtiger Nachteil bei einer individualisierten Massenproduktion. Während sich eine moderne Pressenstraße heute in vier Minuten auf ein neues Produkt umrüsten lässt, ist eine Profilierlinie von einem solchen Benchmark mehr als nur eine Größenordnung weit entfernt.

In der Konsequenz ist die Profilindustrie mit vergleichsweise niedrigen OEE-Werten konfrontiert, obwohl viele Innovationen helfen, den Werkzeugwechsel zu beschleunigen. Offensichtlich ist es damit allein nicht getan. Nach dem Werkzeugwechsel sind häufig zeitraubende Justierungsarbeiten erforderlich, um die Profilgeometrie in Toleranz zu bringen. Eine Profiliermaschine verfügt über vielfältige Möglichkeiten, die Profilgeometrie zu beeinflussen, ein Segen und Fluch zugleich. Es bedarf einigen Fachwissens, um zügig zu den gewünschten Ergebnissen zu gelangen. Dieses Fachwissen ist nicht immer ausreichend vorhanden. Die Arbeit unter Corona-Bedingungen hat diesen Engpass weiter verschärft. Auch in Zukunft lässt die demographische Entwicklung hier keine Verbesserung erwarten.

Eine selbsttätig sich regulierende Maschine wäre die ideale Lösung

Davon sind wir im Moment jedoch weit entfernt. In greifbarer Nähe scheinen dagegen Assistenzsysteme, die den Werker bei der Justierung seiner Profiliermaschine unterstützen. Forschungsarbeiten am PtU in Darmstadt haben die prinzipielle Realisierbarkeit aufgezeigt [3]. Die Komplexität dieser Aufgabe, besonders bei der Herstellung schwieriger Profilgeometrien, sollte jedoch nicht unterschätzt werden. Angenommen ein solches Assistenzsystem könnte Justier-arbeiten auf der Produktionsmaschine beim Produktwechsel völlig eliminieren, weil solche Arbeiten bereits zuverlässig vorher auf einem Einstellplatz erledigt wurden. Welche Vorteile würden sich daraus ergeben? Welche Entwicklungskosten wür-den sich damit maximal rechtfertigen lassen? Unter welchen Bedingungen wäre eine Werkzeugjustierung auf der Profiliermaschine vorteilhafter? Welche weiteren denkbaren Alternativen könnte es dazu geben? Einige Fragen, die es vor der tatsächlichen Entwicklung zu beantworten gilt.

Ein Maschinenhersteller wird solche Fragen kompetent kaum alleine beantworten können. Ihm fehlt die Erfahrung im täglichen Umgang mit seinen Maschinen bei der Herstellung unterschiedlichster Produkte. In der Zusammenarbeit mit erfahrenen Anwendern wird es jedoch gelingen.

Wir brauchen Daten! Welche Daten?

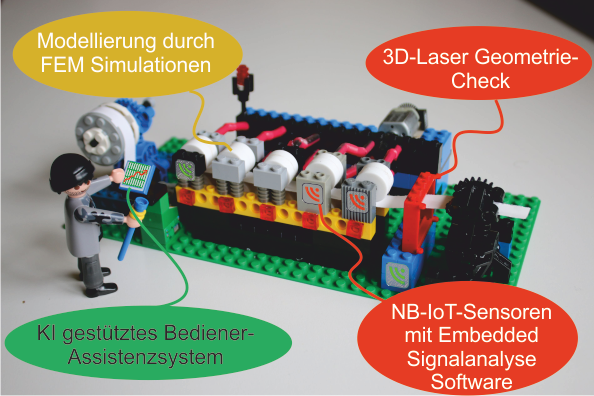

Beim Produktionsstart für neue Produkte fehlen naturgemäß die Daten aus der Maschine. Geeignete Lösungsansätze muss man an anderen Stellen suchen, z.B. in der FEM-Simulation der Rollformwerkzeuge und des neuen Produkts. Die Leistungsfähigkeit der FEM-Simulation für die Überprüfung von Rollformwerkzeug-Konstruktionen ist heute unbe-stritten - rechnerisch ermittelte Profilgeometrien stimmen meist gut mit realen Profildaten überein [4]. Anstelle realer an der Maschine gemessener Werte können solche Simulationen sogar Daten für unterschiedliche Betriebszustände liefern. Daraus versuchen die Entwickler KI-Modelle abzuleiten, die später nahezu in Echtzeit Assistenzhilfen bieten sollen. Die FEM-Simulationen selbst sind nicht geeignet, da sie zu lange Rechenzeiten erfordern würden.

Die heute verwendeten Simulationsmethoden arbeiten mit vereinfachten Ansätzen. So wird beispielsweise unterstellt, dass Rollformmaschine und Werkzeuge starr sind, also unter Belastung keine Elastizität zeigen. Die Wirklichkeit sieht jedoch anders aus, deshalb weichen die berechneten Walzkräfte deutlich von real ermittelten Kräften ab [4]. An dieser Stelle werden die Entwickler in ihren Modellen eine geeignete Kompensation berücksichtigen oder sich auf Messdaten von Sensoren in der Profiliermaschine stützen.

Noch größere Abweichungen zeigen die vereinfachten Simulationsmodelle bei den Drehmomenten. Durch die Berücksichtigung von Reibung und Rollenrotation in den Simulationsmodellen könnten die Ergebnisse stark verbessert werden, jedoch würde dies gleichzeitig den Aufwand und die Rechenzeiten vergrößern [4]. Dies verdeutlicht die Herausforderungen, vor denen die Entwickler stehen.

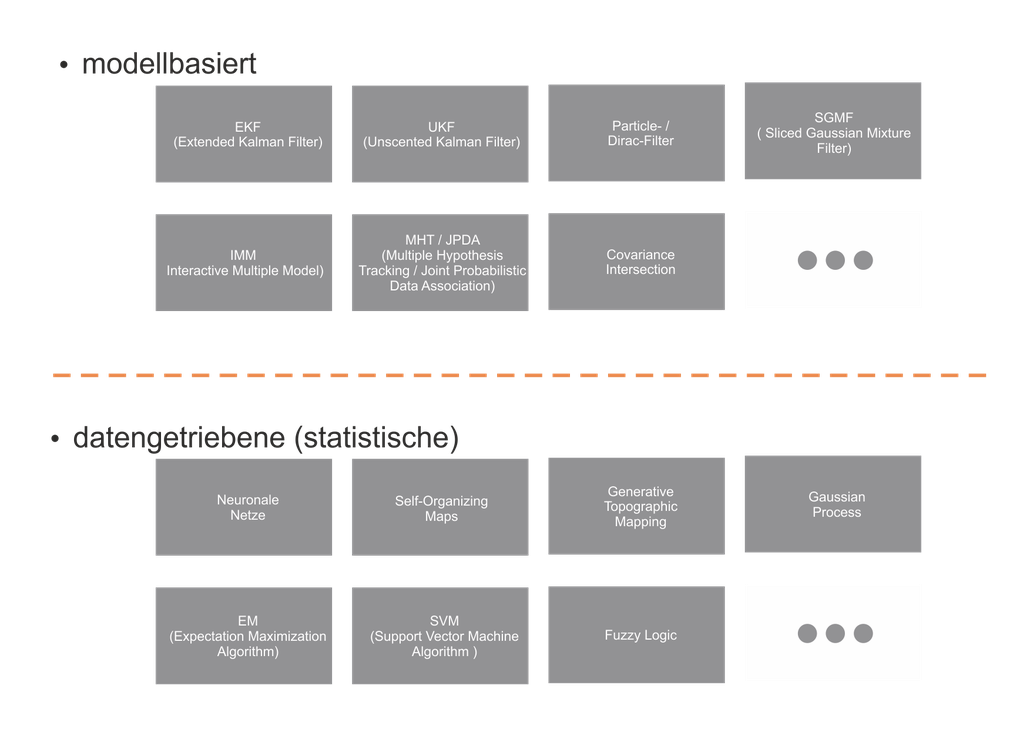

Auswahl geeigneter Algorithmen für modellbasierte und datengetriebene Ansätze

Die Ausstattung des Assistenzsystems mit der nötigen „Intelligenz“ wird für einige Zeit die Aufgabe von Spezialisten bleiben. Eine solche Dienstleistung könnte für Unternehmen mit den erforderlichen Kompetenzen ein neues Geschäfts-modell eröffnen. Der ganz normale Produktwechsel, also zwischen bestehenden Produkten, kommt viel häufiger vor als der Neuanlauf, deshalb ist seine ökonomische Bedeutung größer. Der Schwerpunkt liegt hier auf der Optimierung der Abläufe und der Unterstützung von unerfahrenem Personal.

In die gleiche Kategorie fallen unerwünschte Qualitätsschwankungen im Produktionsbetrieb. Entscheidend ist die Zeit, in der eine Abweichung erkannt und beseitigt wird. Sie hat unmittelbaren Einfluss auf wichtige betriebswirtschaftliche KPI´s des Unternehmens. In diesem Umfeld steigt die Bedeutung von Sensordaten aus der Maschine und des Wissens erfahrener Mitarbeiter. Im Gegensatz zu den Sensordaten ist das Erfahrungswissen der Mitarbeiter für die KI nicht unmittelbar zugänglich, jedoch lassen sich ihre Problemlösungsstrategien und ihre Wirksamkeit messtechnisch verfolgen. Es geht darum, optimale Strategien (Best Practices) zu identifizieren und in KI-Modelle zu transformieren. Den KI-Experten steht heute ein wachsender Fundus an Lösungsansätzen zur Verfügung [5]. Trotzdem erfordert es einiges an Praxiswissen, die jeweils geeigneten auszuwählen. Am Ende zeigt der Test mit den zur Verfügung stehenden Daten, welcher Ansatz am schnellsten zum Ziel führt.

Neue Sensortechnologien helfen Kosten sparen

Traditionelle, Industrie 3.0-Umsetzungsstrategien beruhen auf einer Sensorik, die möglichst alle Verstellmöglichkeiten an der Maschine messtechnisch erfasst. Dies wäre mit unnötig hohen Kosten und einer wachsenden Anlagen-komplexität verbunden. Umsetzungsstrategien auf Basis von KI-Ansätzen verfolgen dagegen einen anderen Weg. Analog zu einem menschlichen Experten verfügt die KI über ein physikalisches Wissen des Umformprozesses aus ein-malig ermittelten Simulationsdaten. Zusätzlich verwendet sie gezielt nur wirklich notwendige Sensorinformationen, um die Ursachen einer Profilabweichung zu erkennen und eine geeignete Gegenmaßnahme vorzuschlagen.

Die optimalen Positionen der Sensoren innerhalb der Profilier-maschine werden von Profil zu Profil unterschiedlich sein. Will man also den Vorteil einer relativ geringen Anzahl an Sensoren nutzen, müssen ihre Positionen einfach zu wechseln sein. Ausgestattet mit geeigneter Hardware und Embedded Software übernehmen solche Sensoren die gesamte Signalverarbeitung, deshalb müssen nur noch wenige Daten und diese auch nur im Fall von Abweichungen übermittelt werden. Sämtliche sensible Betriebsdaten bleiben an der Maschine, ein wichtiger Vorteil in Hinblick auf die Datensicherheit.

Für derartige Anwendungen bieten drahtlose, autarke NB-IoT-Sensoren eine besonders einfache Lösung. Sie lassen sich leicht installieren und an anderer Stelle wiederverwenden. Die Telekom-Tochter 1NCE offeriert für diese Anwendungen sogar einen eigenen Spezialtarif (einmalig 10 Euro für 10 Jahre). Doch auch mit solchen Vorteilen werden sich Anwender nur gewinnen lassen, wenn sie sich selbst davon überzeugen können. Temporäre Einsätze an unterschiedlichen Standorten sind dafür unerlässlich, ein weiteres Argument für mobil einsetzbare Sensoren.

Anbieter und Anwender brauchen mehr Investitionssicherheit

Bisherige Entwicklung arbeitet meist seriell von der Ideenfindung über die Marktforschung bis zur Realisierung anhand einer definierten Spezifikation. Eine Kundenbeteiligung findet nur am Anfang bei der Marktforschung und am Ende beim Markteintritt statt. Das Risiko von Fehlentwicklungen dabei kann man sich heute nicht mehr leisten.

Agile Methoden dagegen setzen auf eine Reihe von überschaubaren Entwicklungsschritten mit sicht- und messbaren Resultaten. Neben der Machbarkeitsprüfung gehört dazu eine positive Kundenresonanz. Diese lässt sich genauso messen wie physikalische Größen. Ein „gutes Gefühl“ aus einigen Kundengesprächen stellt keine Messung dar. Manch einer sagt „gute Idee“ und denkt insgeheim „aber nichts für uns“. Einen verlässlicheren Indikator für gute Markt-resonanz erhalten wir dann, wenn ausreichend viele Kunden zu einem angemessenen Commitment bereit sind [6].

Ein solches Commitment kann in unterschiedlichsten Formen vorliegen. In einer frühen Entwicklungsphase wird uns eine fundierte Beurteilung unserer Innovationsidee ausreichen. Vor einer größeren Investition z.B. in den Bau eines Prototypen brauchen wir Kunden, die zu gemeinsamen Vorversuchen bereit sind.

Neue Geschäftsmodelle? Ja, wenn sie messbare Vorteile für alle Beteiligten bringen.

Welchen Lösungsansatz auch immer wir am Ende in unserer Entwicklung verfolgen, eine Visualisierung der tatsäch-lichen monetären Resultate sollte stets dazu gehören. Anwender und Maschinenbauer können sich so einfacher auf faire Konditionen für ihre Zusammenarbeit und geeignete Geschäftsmodelle verständigen. Ein nachhaltiger Erfolg und - falls erforderlich - geeignete Maßnahmen zur Abwendung von Misserfolgen werden dann zur Basis einer dauerhaften Geschäftsbeziehung.

Heinrich Weber

Literaturempfehlungen

- Eine kurze prägnante Definition zu Industrie 4.0 finden sie unter https://www.plattform-i40.de/PI40/Navigation/DE/Industrie40/WasIndustrie40/was-ist-industrie-40.html

- Den Netzwerkgedanken perfekt erklärt finden Sie unter https://youtu.be/bo5G30j_eio

- Den wissenschaftlichen Nachweis zur Machbarkeit von Assistenzsystemen für die Profilindustrie liefert Dr. Tilman A. Traub in seiner Dissertation „Methodik zur Konzeption entscheidungsunterstützender Assistenzsysteme am Beispiel des Walzprofilierens, Shaker Verlag Düren 2019“

- Dr. Christian Müller gibt in seiner Dissertation „Numerische Abbildung und Validierung von Beanspru-chungsgrößen in Rollprofilierprozessen“ fundierte Empfehlungen für die realistische Ermittlung der wichtigsten Beanspruchungsgrößen durch geeignete Simulationsmodelle.

- Eine kurze Einführung in Grundprinzipien der Modellbildung für die KI finden Sie unter "Herausforderungen und Ansätze bei der Datenverarbeitung", Dr.-Ing. Frederik Beutler, Geschäftsführer Knowtion UG, Einkaufsführer Messtechnik & Sensorik 2017 S.164/165

- Eine ausführliche Darstellung von Testmethoden für die Marktresonanz finden interessierte Leser einer Publikation des Autors „Quantensprung-Innovationen - Ein Praxishandbuch mit neuen Methoden und Werkzeugen für die Produkt- und Geschäftsmodell-Entwicklung“, Verlag tredition 2018

Kommentar schreiben

Rudolf Becker (Donnerstag, 07 Mai 2020 20:34)

Hallo Heinrich,

freut mich dass Dich das Thema Rollformen nicht loslässt. Immer ein interessanter Beitrag.

Alles Gute / man sieht sich

Udo